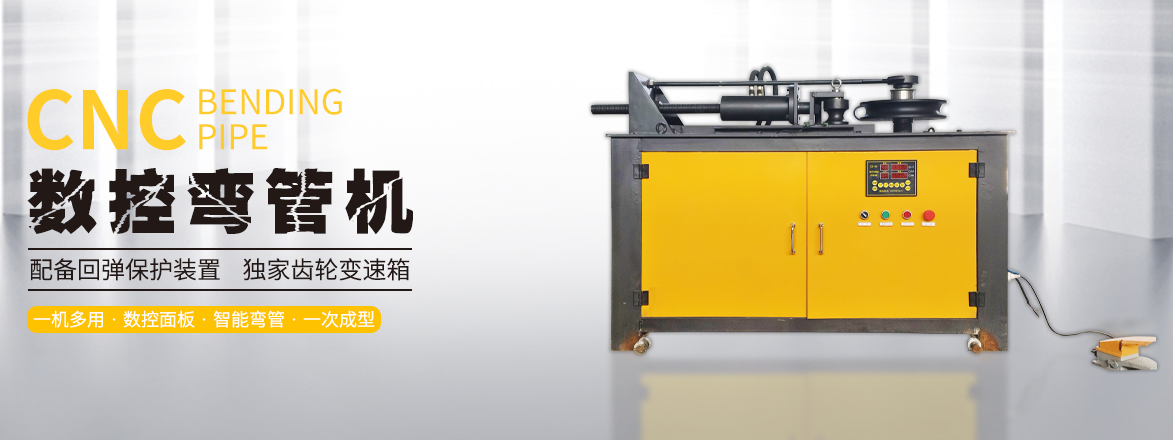

数控弯管机是一种用于金属管材弯曲加工的设备,它能够高效、精确地完成管材的弯曲加工,广泛应用于汽车制造、航空航天、建筑、管道等领域。其工作原理主要包括机床结构、数控系统和弯管工艺三个方面。下面将从这三个方面详细介绍数控弯管机的工作原理。

机床结构

数控弯管机主要由机架、弯管机械手、弯模、液压系统、传动系统等部件组成。机床工作时,首先由液压系统对工件进行夹紧,然后通过传动系统的驱动,使弯管机械手移动,带动工件在弯模上进行弯曲。整个工作过程中,机架稳定支撑着整个设备,确保弯管工作的稳定性和精度。弯管机械手的移动由数控系统控制,可以实现多轴协同动作,保证弯管加工的精度和质量。

数控系统

数控弯管机的数控系统是整个设备的控制中枢,它主要由程序控制器(PLC)、伺服系统、编程装置和人机界面等部件组成。数控系统通过对各个轴的伺服系统进行控制,实现弯管机械手的精确定位和运动轨迹控制,然后通过编程装置对弯管工艺进行编程,确定弯管的弯曲角度、弯曲半径等参数。通过人机界面对数控系统进行操作和监控,实时显示加工参数和弯管机械手的运动轨迹,保证加工质量和安全性。

弯管工艺

数控弯管机的弯管工艺是整个工作原理的核心部分,它主要包括弯管模具的选择、弯曲参数的确定和工艺过程控制。首先是弯管模具的选择,根据所需弯曲角度、弯曲半径和管材的材质,选择适合的弯管模具进行加工。然后是弯曲参数的确定,包括弯曲角度、弯曲半径、管壁变形等参数,通过数控系统进行编程确定这些参数。最后是工艺过程控制,数控系统通过对弯管机械手的伺服系统进行控制,实现整个弯管加工的自动化和高效化。

数控弯管机通过机床结构的支撑、数控系统的精确定位和弯管工艺的精准控制,实现了金属管材的高效、精确加工,为相关行业的生产提供了重要的技术支持。随着数字化、智能化技术的发展,数控弯管机将会更加智能化、高效化,为金属加工行业带来更大的发展空间。